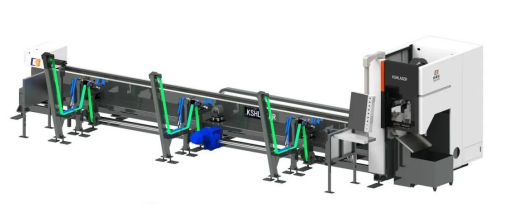

六問六答|科晟恒M系列激光切管機:零尾料、高精度,重管加工難題一次解決!

2025年金屬加工行業迎來效率革命,科晟恒激光M系列切管機憑借零尾料切割、長重管加工等核心優勢引發市場關注。眾多企業主在選型時提出關鍵疑問:這款設備究竟能否解決材料浪費、重管加工不穩、焊接前二次打磨等行業痛點?我們整理了客戶最關心的六大問題,用技術細節和應用案例給出權威解答。

1. 三卡盤如何做到"零尾料"切割

管材加工中10%-15%的材料浪費曾是行業普遍痛點,而科晟恒M系列的零尾料技術徹底改變了這一現狀。當傳統設備因尾料過短(通常300mm以下)被迫停機時,M系列的智能卡盤系統會啟動反向切割模式:第一卡盤松開后,第二卡盤移至激光頭右側,與第三卡盤共同夾持剩余短料完成加工,實現材料利用率從85%到99.8%的飛躍。某鋼結構企業使用后反饋,僅材料成本就降低12%,按年加工1000噸管材計算,年省成本超60萬元。

2. M系列細分機型及適用范圍

M系列目前提供兩大主力機型滿足不同生產需求:M12全自動機型上下料系統,支持直徑20-200mm管材的無人化生產,適合汽車配件、健身器材等批量加工場景;M20半自動機型則針對直徑20-350mm的大管徑工件優化,通過手動上料+自動加工的組合模式,兼顧靈活性與加工效率,特別適用于工程機械、壓力容器等多品種小批量生產。兩種機型均可配9/12米床身對于長管材加工,可根據企業產能需求和自動化程度靈活選擇。

3. 12米長重管加工的穩定性如何保障

面對直徑350mm、長度12米、重達1.2噸重管加工,普通設備常出現"卡盤打滑""切割偏移"等問題。M系列通過三重設計破解難題:360度環抱式卡盤提供80kN夾持力,隨動托料支撐系統在加工全程動態平衡管材重力,而12米床身采用整體鑄造工藝,承重變形量控制在0.3mm以內。山西某工程機械廠實測顯示,加工12米長的風電法蘭管時,兩端同軸度誤差僅0.15mm,遠超行業平均0.5mm的標準。

4. 坡口切割能否真正實現"免打磨焊接"

傳統工藝中,管材坡口切割后需2名工人耗時30分鐘打磨才能焊接,而M系列的免打磨焊接功能徹底省去這一步驟。其秘密在于采用坡口切割頭,可實現0-45度任意角度坡口一次成型,表面粗糙度達Ra12.5。江蘇某壓力容器企業使用后,焊接前準備時間從40分鐘縮短至5分鐘,單班產能提升40%。更關鍵的是,坡口精度控制在±0.5度內,使焊接強度提升15%,探傷合格率從82%升至99%。

5. 帶焊縫管材如何保證切割質量

焊縫處的材質差異常導致激光切割時出現"過燒"或"未切透",M系列的焊縫識別系統給出完美解決方案。高幀率超清攝像頭配合AI算法,能在0.3秒內識別管材端頭焊縫位置,自動調整切割參數。河北某石油管道企業測試顯示,加工帶螺旋焊縫的200mm管徑時,焊縫區域切割良品率從65%提升至98%,且切割速度保持在3米/分鐘的高效水平。

6. 設備安全防護有哪些特殊設計

針對金屬加工車間的安全隱患,M系列采用創新的側掛床身結構。這種設計將傳統的頂部上料改為側面操作,工人無需攀爬設備,配合光電感應護手裝置,將上料環節事故風險降低90%。更值得關注的是全封閉切割艙設計,激光防護等級達CLASS IV,即使10000W高功率激光直射也不會穿透艙體,滿足歐盟CE安全認證標準。

科晟恒建立了覆蓋全國的服務網絡,承諾設備到貨后5-7天內完成安裝調試。核心部件激光器提供2年質保,較行業平均1年標準延長一倍。更關鍵的是24小時響應機制:4000-928-5628熱線配備15名資深工程師,遠程診斷解決率達85%,如需現場服務,省會城市4小時內抵達,地級市12小時內響應。山東某鐵路配件企業曾在凌晨3點出現卡盤故障,技術團隊6小時內完成修復,將停產損失控制在最小范圍。

從材料利用率到加工效率,從安全防護到服務保障,M系列用28項技術創新重新定義了管材激光切割標準。無論你是工程機械領域的重管加工,還是精密配件行業的精細切割,這款設備都能提供定制化解決方案。如果你在生產中遇到特殊管材加工難題,歡迎點擊下方"在看"并留言提出具體需求,科晟恒技術團隊將在24小時內給出專業方案。