激光切管機參數調整終極指南:6大技巧提升切割效率與質量

引言

激光切管機作為精密加工設備,其參數設置直接影響切割精度、效率和材料損耗。本文整理了6個核心參數調整技巧,配合實操示意圖,幫助操作人員快速掌握優化方法,減少試錯成本,提升生產質量。

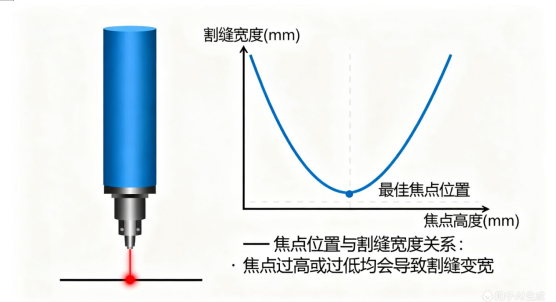

一、焦點位置調整:精準控制割縫寬度

激光焦點的位置是決定切割質量的核心參數。焦點過高或過低都會導致割縫變寬、邊緣粗糙,而最佳焦點能實現最小割縫和最光滑的切割面。

實操要點:

· 觀察割縫法:割縫呈現"V"形則焦點過高,"Λ"形則焦點過低,平行均勻為最佳狀態

· 材質適配:碳鋼建議焦點略低于表面0.5-1mm,不銹鋼建議焦點在表面或略高0.3mm

· 試切驗證:使用相同材質廢料進行參數測試,記錄最佳焦點位置并保存到設備參數庫

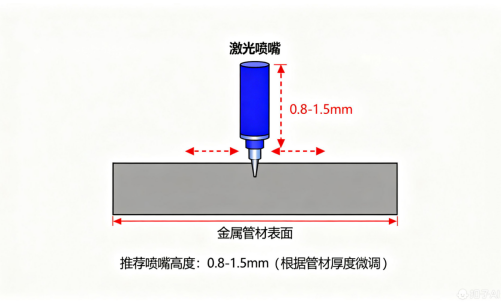

二、噴嘴高度設置:0.8-1.5mm的黃金區間

噴嘴與管材表面的距離直接影響氣體保護效果和切割穩定性。距離過近易導致噴嘴磨損,過遠則氣體擴散降低切割質量。

關鍵參數:

管材類型 | 推薦高度范圍 | 氣體壓力適配 | 典型應用場景 |

低碳鋼 | 0.8-1.0mm | 0.6-0.8bar | 薄壁結構件 |

不銹鋼 | 1.0-1.2mm | 0.8-1.0bar | 裝飾管切割 |

鋁合金 | 1.2-1.5mm | 1.0-1.2bar | 航空管材加工 |

注意:更換噴嘴型號后需重新校準高度,陶瓷噴嘴建議比金屬噴嘴多預留0.2mm間隙

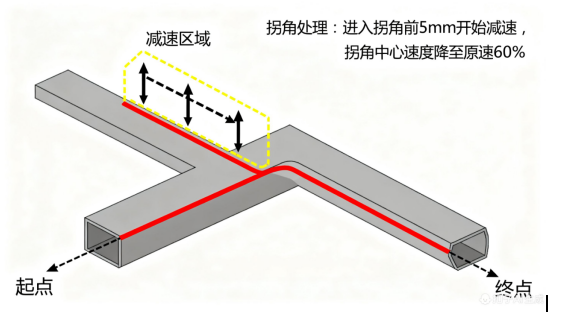

三、雙管拐角處理:減速參數避免"燒邊"

方管、矩形管等異形管材的拐角切割容易因熱量集中導致變形。通過數控系統的拐角減速功能,可有效控制熱輸入。

拐角參數設置表:

拐角角度 | 功率降低比例 | 速度降低比例 | 提前減速距離 |

90° | 10%-15% | 20%-30% | 5-8mm |

135° | 5%-10% | 15%-20% | 3-5mm |

180° | 無需降功率 | 10%-15% | 2-3mm |

實操技巧:在數控程序中啟用"拐角前瞻"功能,使設備提前識別拐角特征并平滑過渡

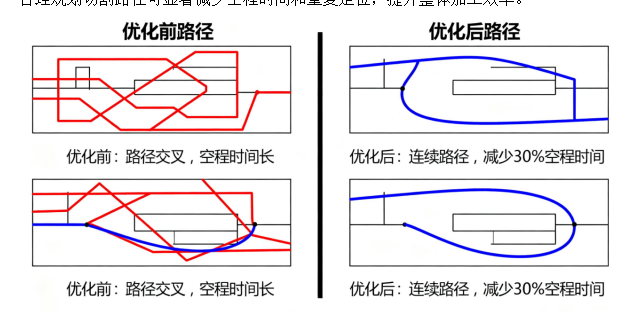

四、切割路徑優化:縮短30%加工時間的秘訣

合理規劃切割路徑可顯著減少空程時間和重復定位,提升整體加工效率。

路徑規劃三原則:

1. 最短路徑優先:采用"就近原則"排序切割順序,減少激光頭無效移動

2. 共邊切割:相鄰部件共享切割線,減少重復切割次數

3. 分層切割:將相同厚度、材質的部件分組連續切割,減少換料停機時間

案例:某衛浴管件加工企業通過路徑優化,將8小時產能從120件提升至160件,效率提升33%

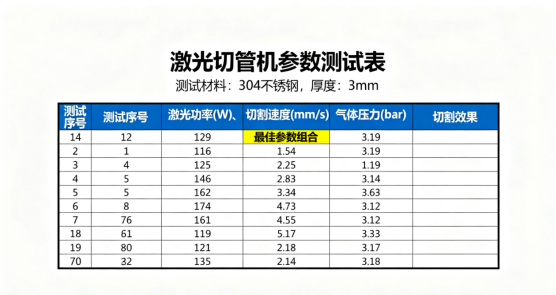

五、參數測試與驗證:科學找到最佳組合

不同材質、厚度的管材需要匹配特定的功率、速度參數。建立參數測試表可系統化尋找最優解。

參數測試流程:

1. 固定變量法:保持其他參數不變,單一調整功率/速度/氣壓

2. 記錄關鍵指標:邊緣粗糙度(Ra值)、掛渣情況、切割垂直度

3. 建立參數數據庫:按"材質-厚度-工藝"分類存儲最佳參數組合

推薦工具:使用Excel制作參數測試記錄表,包含測試日期、操作員、設備型號等溯源信息

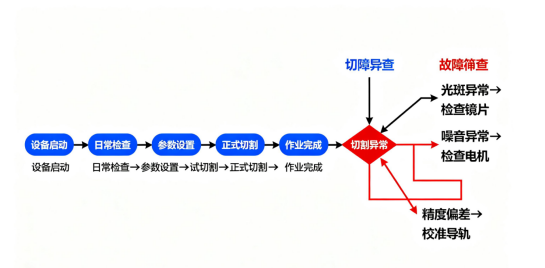

六、設備維護與故障快速排查

定期維護可減少30%的故障率,關鍵部件的狀態直接影響切割質量。

日常檢查清單:

· 每日:噴嘴清潔度、氣體壓力、導軌潤滑

· 每周:鏡片污染檢查、皮帶張力、冷卻水液位

· 每月:伺服電機運行溫度、齒輪箱油位、激光發生器功率校準

常見故障處理:

故障現象 | 可能原因 | 解決方案 |

電容顯示為0 | 陶瓷噴嘴碰撞 | 更換噴嘴并重新校準高度 |

切割面有斜紋 | 導軌平行度偏差 | 重新調整X/Y軸平行度 |

尖角過燒 | 拐角參數設置不當 | 增加減速距離至8-10mm |

結語

激光切管機的參數調整是技術與經驗的結合,操作人員需在理解設備原理的基礎上,通過系統化測試建立適合自身加工場景的參數體系。建議定期組織內部技術交流,分享不同材質的加工技巧,持續優化生產效率和產品質量。

科晟恒全國客服熱線:400-928-5628

收藏本文,轉發給更多一線操作人員,讓技術經驗流動起來!